お見積り・製作プランニング

お客様の要望やニーズを考慮し、適正かつ競争力のある見積りをスピーディーに行います。技術者が、図面のすべての要求事項を把握し、設計の意図まで読み解きます。そして最適なマシーンを選定し、最良の作り方を導き出します。またこの間、お客様へのVE(Value Engineering)提案も積極的に行っていきます。

お客様の要望やニーズを考慮し、適正かつ競争力のある見積りをスピーディーに行います。技術者が、図面のすべての要求事項を把握し、設計の意図まで読み解きます。そして最適なマシーンを選定し、最良の作り方を導き出します。またこの間、お客様へのVE(Value Engineering)提案も積極的に行っていきます。

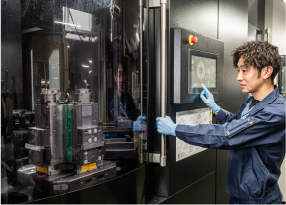

加工担当者がCADCAMと自社マクロを併用し、最良のプログラムを作成します。その時々のベストな条件で加工を行います。これにより、段取り時間の短縮と加工ミスの防止を実現し、効率的かつ高精度な加工を可能にしています。加工後は、仕上がり品の検証もしっかり行います。

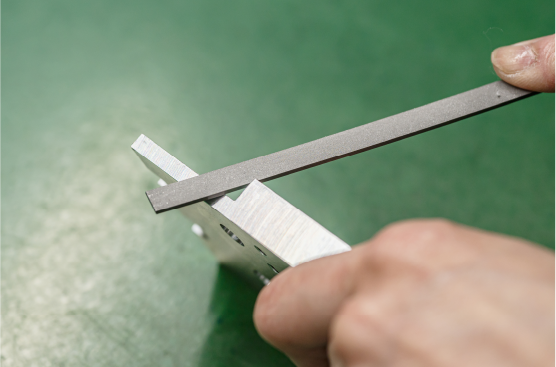

バリ取りは機械加工で行うようにして省力化を図っていますが、どうしても手作業に頼らなければならない部分があります。手で部品を触って確認するのはもちろん、目視で細かい部分まで丁寧にチェックを行います。また、光の角度や部品の持ち方を適宜調整しながら作業を行うことで、より品質の高いバリ取りを実現しています。こうした細やかな対応により、製品の仕上がりにムラがなく、安定した品質を保つことが可能となっています。

加工後の金属部品に付着した油分や切削粉、異物などを除去し、製品の品質や精度を保つために行う重要な工程です。特に高精度が求められる部品では、洗浄の仕上がりがそのまま製品性能や後工程に影響を与えるため、丁寧で確実な作業が求められます。

製品の品質を確実に保証するため、精密機械加工後には最終検査を実施しています。ノギスや画像寸法測定器を使用し基本的な寸法を確認するほか、微細な部分や複雑形状に対しては三次元測定機を活用し、高精度な測定を行っています。最新機器の活用と検査員による厳密な精査を行うことで、人的誤差を最小限に抑えた、客観的かつ効率的な検査体制を構築しています。これにより、お客様の品質基準を満たした製品のみを厳選し、確かな品質での出荷を実現しています。

製品の素材や形状、外観の重要度によって梱包方法が細かく分かれており、それに沿って丁寧かつスピーディーに製品を梱包していきます。数量や納品先を間違いのないよう入念に確認し、自社便やトラック便にてお客様のもとへお届けします。ここでは梱包材の再利用を積極的に行い廃棄物の削減に努めています。